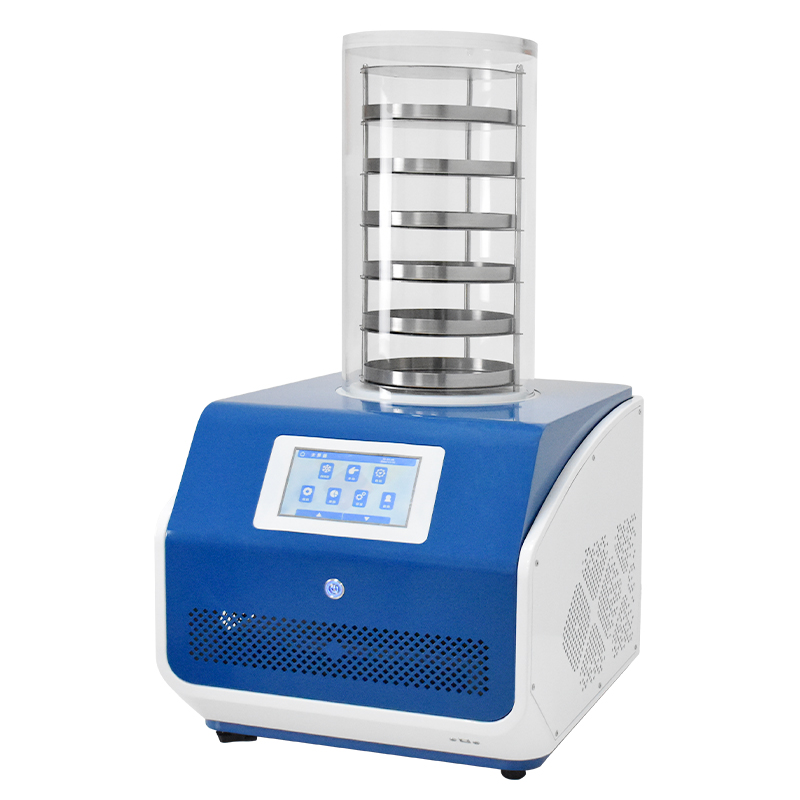

凍干機作為一種先進的干燥設備,在食品行業中發揮著至關重要的作用。它通過低溫真空環境下的冷凍干燥技術,能夠有效保留食品的營養成分、色澤和風味,同時延長食品的保質期。

在凍干機的日常運行中,冷阱結霜是影響設備效率與壓縮機壽命的常見問題。當冷阱表面冰霜堆積時,不僅會降低熱交換效率,更可能導致壓縮機負荷激增,引發設備故障。如何通過規范除霜操作實現設備的長效保養?

設定自動化除霜程序(預防性維護)

操作要點:

根據凍干工藝設定除霜周期(如每批次后或連續運行8-12小時觸發自動除霜)。

采用電加熱除霜(功率建議為冷阱制冷量的10%-15%)或熱氣旁通除霜(利用壓縮機排氣高溫氣體)。

案例:某制藥企業通過自動化除霜程序,將冷阱除霜時間從2小時/次縮短至45分鐘/次,壓縮機故障率下降70%。

控制除霜溫度與時間(精準化操作)

操作要點:

除霜溫度建議設定為+10℃至+20℃(避免溫度過高導致冷阱盤管熱應力損傷)。

除霜時間需與冰霜厚度匹配(如冰層厚度5mm時,除霜時間約30-45分鐘)。

工具:使用紅外測溫儀監測冷阱表面溫度,確保均勻升溫。

優化真空系統協同除霜(效率提升)

操作要點:

除霜前關閉真空泵,打開放氣閥,引入干燥空氣或氮氣加速冰霜融化(避免水蒸氣進入真空泵)。

除霜后啟動真空泵,快速抽除冷阱內殘留水分(建議真空度恢復至10Pa以下再重啟凍干工藝)。

數據:協同除霜可將整體除霜效率提升25%-40%。

定期檢查冷阱密封性(根源性維護)

操作要點:

每月檢查冷阱門封條、真空管道連接處,使用氦質譜檢漏儀檢測泄漏率(應低于1×10?? Pa·m3/s)。

更換老化密封件(如氟橡膠O型圈),避免外部濕氣滲入導致結霜加劇。

案例:某食品凍干廠通過密封性維護,將冷阱結霜頻率從每周2次降低至每月1次。

建立除霜記錄與數據分析(智能化管理)

操作要點:

記錄每次除霜時間、冰霜厚度、壓縮機運行參數(如電流、排氣溫度)。

通過數據分析預測結霜趨勢(如冰霜厚度與凍干物料含水率的線性關系),提前調整工藝參數。

工具:使用SCADA系統或Excel模板自動化生成除霜報告。

通過自動化除霜程序、精準溫控、真空系統協同、密封性維護、數據化管理五大技巧,可有效解決冷阱結霜問題,將凍干效率提升20%-35%,壓縮機壽命延長2-3倍。建議結合設備日志與生產計劃,制定個性化維護方案,實現凍干機的高效、穩定運行。

在線咨詢

在線咨詢 微信

微信 一鍵電話

一鍵電話